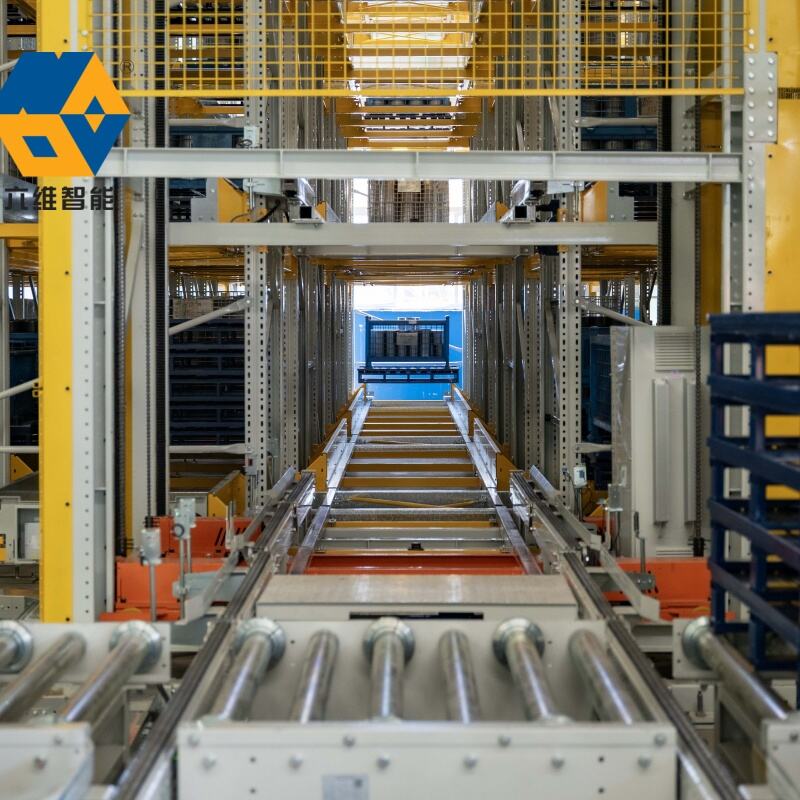

automatisierte Lagerförderbandsysteme

Automatisierte Lagerförderanlagen stellen einen Eckpfeiler der modernen Logistik und des Materialflusses dar, indem sie fortschrittliche Automatisierungstechnologie mit komplexer Maschinenbauingenieurkunst verbinden. Diese Systeme bestehen aus vernetzten Netzen elektrisch betriebener Förderbänder, die Pakete, Paletten und Produkte effizient innerhalb von Lageranlagen transportieren. Die Kernfunktionalität umfasst automatisiertes Sortieren, Ansammlen, Zusammenführen und Verteilen von Materialien in verschiedenen Lagerezonen. Diese Systeme nutzen verschiedene Förderbandtypen, einschließlich Gurtförderbänder, Rollenförderbänder und Kettenförderbänder, die jeweils für spezifische Produktmerkmale und Betriebsanforderungen optimiert sind. Fortgeschrittene Sensoren und Steuersysteme ermöglichen die Echtzeitverfolgung und -routung von Gegenständen, während die Integration in Warehouse Management Systems (WMS) eine nahtlose Koordination des Materialflusses sicherstellt. Moderne automatisierte Förderbänder beinhalten intelligente Funktionen wie automatische Geschwindigkeitsanpassung, Lasterkennung und prädiktive Wartungsfähigkeiten. Sie können verschiedene Produktdimensionen und -gewichte verarbeiten und operate kontinuierlich in mehreren Schichten, wobei gleichzeitig konstante Leistungsniveaus gewährleistet werden. Die Systeme sind modular im Design, was zukünftige Erweiterungen und Neukonfigurationen ermöglicht, je nach dem Wandel der Geschäftsbedürfnisse. Sicherheitsfunktionen umfassen Notaus-systeme, Schutzgeländer und automatisierte Abschaltprotokolle, um sowohl das Personal als auch die Produkte zu schützen. Diese Systeme reduzieren erheblich manuelle Bearbeitungsanforderungen, erhöhen die Durchsatzkapazität und verbessern die Betriebsgenauigkeit in Lagerumgebungen.