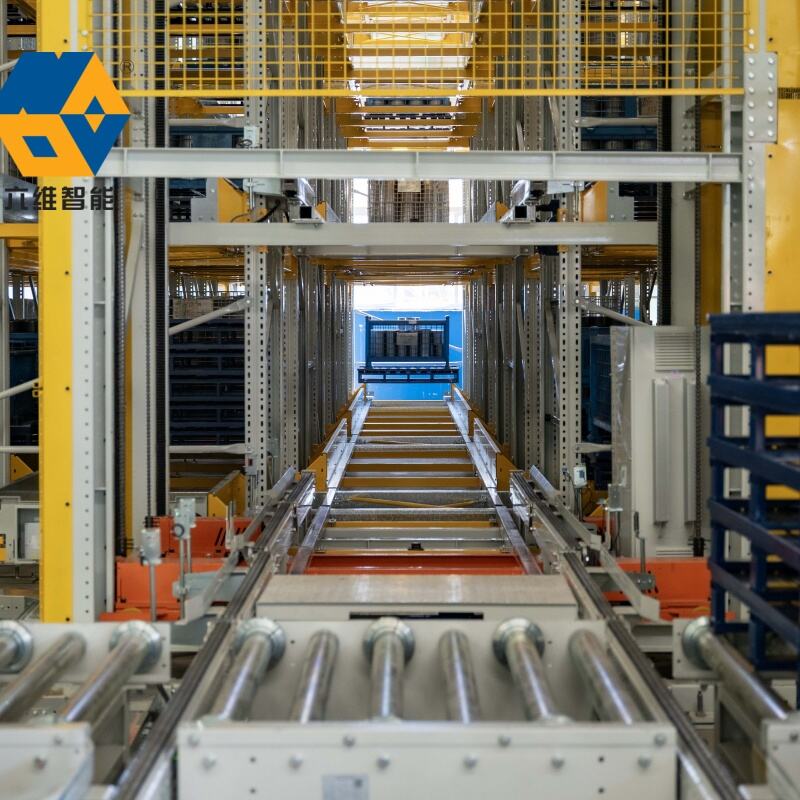

systèmes de convoyeurs automatisés pour entrepôts

Les systèmes de convoyeurs automatisés pour entrepôts représentent un pilier de la logistique moderne et des opérations de manutention de matériaux, combinant une technologie d'automatisation avancée avec une ingénierie mécanique sophistiquée. Ces systèmes comprennent des réseaux interconnectés de convoyeurs motorisés qui transportent efficacement des colis, des palettes et des produits dans les installations d'entrepôt. La fonctionnalité principale inclut le tri, l'accumulation, la fusion et la distribution automatiques des matériaux dans différentes zones d'entrepôt. Ces systèmes utilisent plusieurs types de convoyeurs, y compris les convoyeurs à bande, les convoyeurs à rouleaux et les convoyeurs à chaîne, chacun optimisé pour des caractéristiques de produit spécifiques et des exigences opérationnelles. Des capteurs avancés et des systèmes de contrôle permettent un suivi et un routage en temps réel des articles, tandis que l'intégration avec les Systèmes de Gestion d'Entrepôt (WMS) assure une coordination fluide du flux de matériaux. Les systèmes de convoyeurs automatisés modernes intègrent des fonctionnalités intelligentes telles qu'un ajustement automatique de la vitesse, une détection de charge et des capacités de maintenance prédictive. Ils peuvent gérer diverses tailles et poids de produits, fonctionnant en continu sur plusieurs équipes tout en maintenant des niveaux de performance constants. Leur conception modulaire permet une expansion et une reconfiguration futures en fonction des besoins évolutifs de l'entreprise. Les fonctionnalités de sécurité incluent des systèmes d'arrêt d'urgence, des garde-corps et des protocoles de mise hors tension automatisée pour protéger à la fois le personnel et les produits. Ces systèmes réduisent considérablement les besoins en manipulation manuelle, augmentent la capacité de traitement et améliorent la précision opérationnelle dans les environnements d'entrepôt.