miniload-system

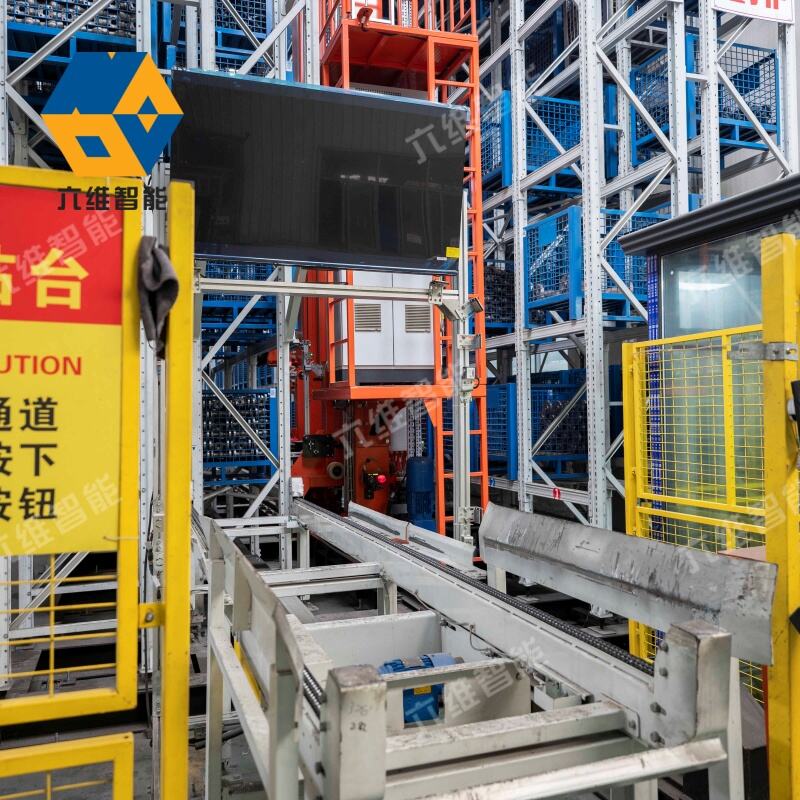

Ett miniload-system representerar en modern automatiserad lager- och hämtelösning utformad för hantering av små till medelstora varor i lager och distributionscenter. Detta sofistikerade system kombinerar höghastighetsrobotar, precisionsingenjörskonst och intelligent programvara för att skapa en effektiv lagringsmekanism som maximalt utnyttjar vertikalt utrymme. Systemet fungerar genom automatiserade lagrings- och hämtmaskiner som rör sig längs gångar mellan lagerråd, kapabla att hantera containrar, kartonger och behållare som väger upp till 50kg. I hjärtat av miniload-systemet används en kombination av avancerade sensorer, positionsbestämmande system och styrsystem för att säkerställa exakt och snabb hantering av varor. Tekniken möjliggör snabb åtkomst till lagrade varor genom principen gods-till-person, där produkter automatiskt hämtas och levereras till ergonomiska plockstationer. Moderna miniload-system integrerar smidigt med lagerhanteringssystem (WMS) och kan bearbeta hundratals lagrings- och hämtoperationer per timme. Dessa system har omfattande tillämpningar inom olika branscher, inklusive e-handelsleveranscenter, läkemedelsdistribution, bilkomponentslagring och detailhandelslogistikoperationer, och erbjuder en ideal lösning för företag som söker att optimera sina lagringsmöjligheter samtidigt som de bibehåller höga produktionshastigheter.